Diseño y construcción de un TURBOEJE

Escobar, Arnold*

Cabrera M, Ramírez F, Zapata J*

Resúmen

El enfoque de esta investigación va dirigido al diseño y construcción de un motor a reacción, el cual utiliza su potencia para accionar un eje conectado a un generador eléctrico. Este motor, llamado turboeje, usa gas natural como combustible dando la alternativa de una producción más limpia y reducción de costos en la generación de electricidad en aproximadamente un 70% en comparación con los proveedores convencionales.

Palabras claves: Turboeje, flujo másico, potencia, rendimiento, poder calorífico, relación de compresión, turbina de impulso.

Abstract

This study focuses on the design and construction of a jet engine which uses its power to drive a shaft connected to an electrical generator. This turbo-shaft engine uses natural gas as fu el, reducing costs in electricity generation approximately 70% compared to conventional suppliers.

Keywords: Turboshaft, mass flow, power, performance, calorific value, engine pressure ratio, pure impulse turbine.

_______________________________________

* instituto Militar Aeronáuuco. Departamento de Investigación FAC. Universidad de San Buenaventura, grupo de investigación GIMOC categoria B COLCIENCIAS.

* Universidad de San Buenaventura grupo de onvestigación GIMOC categoria B COLCIENCIAS.

__________________________________________________________________________________________________

Introducción

El tipo de energía más utilizado en el mundo es la energía eléctrica, por ello se han buscado diferentes formas de generar electricidad a bajo costo. Sin embargo, esta búsqueda se ha enfocado hacia la producción de cantidades enormes de electricidad en plantas generadoras tales como termoeléctricas1 e hidroeléctricas2. Por lo tanto, es importante el estudio de la generación de electricidad a pequeña escala. Es aquí donde nace la idea de acoplar microturbinas a generadores eléctricos y producir una pequeña cantidad portátil de electricidad. Para lograrlo, es importante profundizar en el diseño y la construcción de los motores a reacción, para aportar resultados importantes en la obtención de energía eléctrica, además de incentivar a la utilización de combustibles menos contaminantes y más económicos como el gas natural.

Cálculos Térmicos y Gasodinámicos

Estos cálculos son el origen del motor. Se basan en el cálculo de presiones, temperaturas. y de cuánta energía puede aportar un combustible al funcionamiento de la máquina. Para obtener datos acertados, es necesario dividir los cálculos en cuatro secciones. Compresor, cámara de combustión, turbina y potencia del motor3

En la sección del compresor, se obtienen datos de la presión y la temperatura a la entrada y a la salida del mismo. A la entrada, se asumieron condiciones estándar, es decir, al nivel del mar. A la salida es necesario calcular la temperatura y la presión, ya que éstas determinan críticamente la potencia del motor. Esta potencia es calculada con la siguiente fórmula:

Donde la potencia es la relación de compresión alcanzada por todo el sistema del compresor.

En la sección de la cámara de combustión, es necesario asumir ciertos parámetros y condiciones teóricas ideales de la combustión, esto se hace para facilitar los cálculos. Además, es muy importante tener en cuenta la temperatura de salida de la cámara, ya que ésta es una de las principales limitantes para el funcionamiento del motor.

Los cálculos estequiométricos, son fundamentales en la sección de la cámara de combustión porque garantizan que el combustible se queme totalmente con el aire que ingresa al motor.

![]()

En la sección de la turbina, fue necesario calcular cuánta energía es capaz de absorber el sistema, después de haberla transformado en las secciones anteriores.

Donde ![]() es el grado de reacción de la turbina.

es el grado de reacción de la turbina.

Por último, se calcula la potencia del motor, donde se obtiene una potencia ñnal de aproximadamente 6.7 HP. Habiendo finalizado los cálculos térmicos y gasodinámicos, se dio inicio al cálculo independiente de los principales componentes del motor.

Compresor

El compresor de un motor a reacción, se divide en rotor y estator. Para el rotor se seleccionó una configuración de compresor centrífugo, ya que la relación de compresión necesaria es baja y puede ser alcanzada con una sola etapa de este tipo de compresor. Después de desarrollar esta teoría, es necesario determinar el número de álabes adecuados para satisfacer el rendimiento del compresor por medio de una ecuación que depende de una relación de diámetros y ángulos en el rotor.

Finalmente, se obtiene la geometría definitiva del rotor de compresor.

Para el estator o difusor del compresor, fue necesario un diseño de álabes, los cuales permiten un mejor rendimiento y aseguran la presión a la entrada de la cámara de combustión. Los cálculos para esta pieza se basan en las dimensiones del rotor de compresor, y por medio de una ecuación experimental, se halla el número de álabes apropiados.

Cámara de Combustión

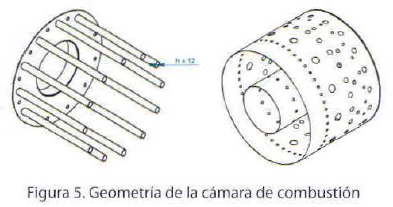

La cámara de combustión seleccionada fue de tipo anular, ya que es la más utilizada en motores de bajo flujo másico. Para este diseño se utilizó la teoría de escala4, la cual consiste en tomar una cámara de combustión ya existente con un modelo similar y calcular el tamaño, el número de orificios, la velocidad de referencia y el número de vaporizadores que usará la cámara de combustión a diseñar. Al aplicar la teoría se obtuvo los siguientes resultados para un buen desempeño de la cámara de combustión.

Debido al uso de inyectores de combustible se agrega el uso de unos conductos llamados vaporizadores, los cuales ayudan en la disolución y precalentamiento del combustible. Si no se utilizaran estos vaporizadores, no se produciría una buena mezcla aire/combustible y por lo tanto no habría combustión en el motor. El número de vaporizadores se calcu ló de la siguiente manera:

![]()

Dando como resultado un número de 12 vaporizadores.

Por último, se obtiene la geometría final de la cámara de combustión.

Turbina

La turbina, al igual que el compresor, se divide en rotor y estator. Debido a que el propósito de la investigación es el diseño y la construcción de un turboeje, no es necesaria la obtención de empuje, por lo tanto, se diseñó una turbina de impulso, la cual aprovecha toda la energía de la expansión de los gases producto de la combustión en la parte estatora y con ésta, acciona la parte rotora. En el rotor es necesario que el grado de reacción5 (/\) sea igual a cero (O). Se necesita el cálculo de algunos ángulos para asegurar la obtención de ese valor y no perder energía durante el proceso.

Después de calcular los ángulos y asegurarse de que la expansión es realizada completamente en el estator, es necesario determinar el número de álabes para obtener el mejor rendimiento del rotor y no permitir pérdidas del flujo, por un mal espaciamiento entre los álabes.

Finalmente se obtienen las dimensiones del rotor de turbina.

Luego de tener las piezas construidas, éstas son ensambladas y aseguradas con tornillos y tuercas. Finalmente la turbina está lista.

Con el rotor de turbina ya construido, es posible calcular el estator de turbina, el cual es una pieza que debe cumplir con ciertas características. Debe tener el menor número de álabes posibles diferentes al rotor y no tener un divisor común entre estas dos cantidades. Adicional a la restricción, la cantidad de álabes instalados debe estar en la capacidad de direccionar el flujo completamente sin ninguna pérdida. El diseño completo pudo ser realizado gracias a programas de diseño.

Resultados

Los resultados de la investigación se obtuvieron durante las pruebas de encendido. Luego de acoplar el motor al banco de pruebas y de conectar las líneas de combustible y lubricación, se procedió a dar ignición al motor. Inicialmente, se utilizó una fuente neumática con la cual se energizaba el motor antes de encender la chispa. Esta técnica no resultó efectiva ya que el motor no lograba mantener las rpm mínimas, ni tampoco estabilizar la llama dentro de la cámara de combustión.

Por último, se acopló una herramienta rotatoria que giraba a 30.000 rpm al rotor de compresor. La idea principal eta accionar el motor con suficiente velocidad, potencia y torque para asegurar su estabilización a rpm mínimas con una llama constante en la cámara de combustión. Este método de encendido finalmente arrojó mejores resultados que el primero, consiguiendo estabilizar la llama dentro de la cámara de combustión.

Conclusiones

El diseño de un turboeje operado con gas natural y acoplado a un generador para producir electricidad, representa un concepto viable y aplicable en Colombia, debido a su facilidad de operación, transporte y mantenimiento. Los componentes del motor presentaron desempeños satisfactorios y afines a los cálculos de diseño.

La turbina del primer prototipo presentó fallas en el diseño, ya que no existen factores de corrección para calcular el número exacto de álabes para un motor de bajo flujo másico. Por esta razón, las rpm mínimas de diseño se aumentan debido a la poca energía que es capaz de absorber la turbina, obligando al motor a proporcionar mayor flujo de aire y de combustible para estabilizarse. El segundo prototipo cuenta con ciertas correcciones en el diseño y está siendo construido para futuras pruebas.

Por último, la investigación demuestra teóricamente que la producción de electricidad por medio de un turboeje operado con gas natural, es aproximadamente un 70% más económica que su adquisición por las vías convencionales. Asimismo, se deja un punto de partida para nuevas investigaciones relacionadas con este tipo de tecnologías y su aplicación en Colombia.

BIBLIOGRAFÍA

ESCOBAR, A. Metodología de diseño para Turborreactores de bajo flujo másico. Bogotá. 2005.

http://www.soliclima.com/termoelectrica.html

http:/ /tha les.cica .es/rd/Recu rsos/rd99/ ed99-0226-0 1 1 · capitulo3.html

____________________________________________________________

1 http://www.solicllma.com/termoelectrica.htmll4/11/07

2 http://thales.cica.es/rd/Recursos/rd99/ed99-().226-0/capitulo3.html14111107

3 ESCOBAR G. Arnold. Metodologfa de diseño para Turborreactores de bajo flujo másico. Bogotá . .2005.

4 Escobar A. Op.cit. p.106