http://dx.doi.org/10.18667/cienciaypoderaereo.502

Artículo

CIENCIA Y PODER AÉREO 11(1): 182-193, 2016

Optimización de un motor de combustible sólido tipo KNSB para cohetería experimental1

Otimização de um motor de combustíveis sólidos tipo KNSB para foguetório experimentáis2

Optimization Of A Type KNSB Solid Fuel Engine For Experimental Rocketry3

Jesús Andrés Vega Moreno4, Jaime Alberto Leyton Moreno5

CIENCIA Y PODER AÉREO

Recibido: 30/06/2016

Aprobado evaluador interno: 30/07/2016

Aprobado evaluador externo: 08/08/2016

Para citar este artículo: Vega, J, & Leyton, J. (2016). Optimización de un motor de combustible sólido tipo KNSB para cohetería experimental. Ciencia y Poder Aéreo, 11 (1), 182-193.Doi: http://dx.doi.org/10.18667/cienciaypoderaereo.502

Resumen: Este artículo muestra de manera general el proceso de optimización para un motor de combustible sólido basado en una mezcla de Nitrato de Potasio y Sorbitol (KNSB) con una configuración de grano tipo Bates, generalmente usada en cohetería experimental de baja potencia. En este proceso, el máximo empuje es seleccionado para la menor cantidad de masa requerida, indicando el tamaño estimado del motor más eficiente mediante múltiples iteraciones, donde a partir de un rango inicial de valores de empuje se calcula la cantidad de masa de propelente necesaria. Adicional, a través de la estimación gráfica de la segunda derivada de la relación de empuje con respecto a la masa, se establece un límite de eficiencia donde el aumento de la cantidad de propelente debe representar al menos un incremento superior al 0.5% en la pendiente de dicha relación. Finalmente, se propone un modelo con el ensamble del motor esquematizado mediante software de diseño asistido por computador.

Palabras clave: cohetería experimental; combustible sólido; KNSB; motor cohete.Resumo: Esse artigo mostra de maneira geral o processo de optimização para um motor de combustíveis sólidos baseado numa mistura de Nitrato de Potássio e Sorbitol (KNSB) com urna configuração de grão tipo Bates, geralmente usada em foguetório experimental de baixa potência. Neste processo o estimulo máximo e escolhido para a menor quantidade de massa que e precisada, Indicando o tamanho estimado do motor mais eficiente por meio de múltiplas Iterações onde começando com urna gama de valores de impulso, calcula-se a quantidade de massa de propelente necessária. Além disso, através do estimado gráfico da segunda derivada da relação de impulso respeto da massa, se estabelece um limite de eficiência onde o aumento da quantidade de propelente deve representar pelo menos um incremento maior do que o 0.5% no pendente de tal relação. Rnalmente, se propõe um modelo com o ensamble do motor esquematizado por meio de software de desenho assistido por computador.

Palavras-chave: combustível sólido; foguete experimental; KNSB; motor de foguete.Abstract: This article shows in a general way the optimization process for a solid fuel engine based on a mixture of Potassium Nitrate and Sorbitol (KNSB) with a Bates type grain configura-don, generally used in low power experimental rocketry. In this process, the máximum thrust is selected for the least amount of mass required, indicating the estimated size of the most effident motor through múltiple iterations, where from the initial range of thrust valúes the amount of propeliant mass required is calculated. Additionally, through the graphical estimation of the second derivative of the thrust relation to the mass, an effidency limit is established where the increase of the propeliant amount must represent at least an increase greater than 0.5% in the slope of that relationship. Finally, a model of the motor assembly schematized by Computer aided design software is proposed.

Key Words: Arduino® Mega ADK; Biotelemetry; Bluetooth; Vital Signs.Introducción

El proceso de diseño y construcción de un motor de cohete con propelente sólido para cohetería experimental requiere de la inclusión de diversos aspectos termodinâmicos y químicos en el análisis de desempeño de un modelo planteado. En este tipo de motores, el combustible realiza su proceso de oxidación exotérmica en el interior de una cámara de combustión conocida como carcasa y, a diferencia de los combustibles convencionales, la mezcla en el interior no depende del aire atmosférico, sino que posee oxidante y carburante en un compuesto conocido como grano propelente.

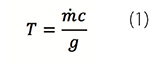

Cuando se instala el combustible en el interior de una carcasa cilindrica se pueden establecer diferentes tipos de configuración de combustión. La configuración de grano tipo Bates consiste en múltiples cilindros de propelente sólido con un agujero central concéntrico pasante en el interior, generando una cubierta exterior y un cilindro hueco interno. La combustión de este tipo de propelente ocurre desde el cilindro interno hacia la sección exterior generando como resultado un flujo de gas que pasa a través de una tobera brindando el empuje requerido (Sutton, 2000). En algunas aproximaciones experimentales, el empuje generado () se estima a partir de la velocidad de salida del gas (c), multiplicada por la masa de combustible quemado por segundo (, dividido entre la constante gravitacional (g) (Brown, 1973), tal como se muestra en la Ecuación 1:

La tobera que impulsa el gas generado hasta velocidades supersónicas convierte la energía interna del flujo (presión y temperatura) en energía cinética. De esta manera, los diseños de tobera en motores de cohete poseen secciones convergentes y divergentes conocidas como toberas de Lavai (Valera 2012). Generalmente, el dimensio-namiento de las toberas se realiza a partir del número de Mach deseado a la salida y de las presiones de operación correspondientes, así como de la relación de calores específicos del gas producto de la combustión que circula en el interior (Meyerowitz, 2013).

Para que los componentes presentes en la cámara de combustión reaccionen adecuadamente y el gas generado tenga las propiedades requeridas por el diseño, el oxidante debe estar presente en una mayor proporción. Usualmente, para motores-cohete con granos compuestos por Nitrato de Potasio y Sorbitol (KNSB), se emplean mezclas con relaciones 65/35; es decir, se obtienen mezclas con 65% en masa de oxidante y 35% en masa de combustible (Singh, 2013). En algunos diseños se suelen adicionar otras sustancias en proporciones cercanas al 1 % de la masa total de la mezcla, tales como óxido de hierro y manganeso, con el fin de aumentar la tasa de quema y mejorar el desempeño general del proceso de combustión (Ishitha, 2014).

Tras conocer el comportamiento de la mezcla de combustible sólido se deben considerar las condiciones de operación y los esfuerzos mecánicos en la cámara de combustión y en otros componentes, con el fin de establecer un diseño óptimo que soporte la presión y temperatura estimados teóricamente (Yildirim, 2011). La presión en el interior de la cámara puede alcanzar valores superiores a los 70 Bares, de acuerdo con el diseño establecido. Cuando se emplea un valor de presión muy alto el tamaño del motor se reduce, así como su tasa de quema; sin embargo, la resistencia requerida por el material es mayor, lo cual puede verse reflejado en el espesor de cámara y con ello el aumento en el peso del conjunto (Verma, 2013).

Adicional, tras haber estimado los parámetros generales de operación del motor, es conveniente verificar la configuración del grano de combustible alojado al interior de la cámara, con el fin de mantener un perfil de empuje predeterminado, ya que la distribución geométrica del grano propulsor permite obtener diferentes comportamientos en el gas de salida. El grano tipo Bates posee una tasa de quema que genera un empuje constante a lo largo del proceso de combustión. Dicho comportamiento ha sido establecido a partir de relaciones experimentales entre el tiempo de reacción y el recorrido lineal del borde de combustión, en el cuál el combustible reacciona tras alcanzar la temperatura de ignición (Yaman, 2014).

Todas estas aproximaciones experimentales al proceso de combustión han sido simuladas a través de métodos numéricos con el fin de confirmar los resultados obtenidos, puesto que el tiempo de combustión de este tipo de motores es muy corto y dificulta el proceso de medición de tasa de quema (Charlery, 2014). También se ha establecido que la eficiencia de dicha tasa disminuye exponencialmente en motores con impulsos superiores a 640 N-s, es decir, motores tipo J o de mayor tamaño de acuerdo con la clasificación internacional de motores de cohetería experimental (Apogee", 2004). Es así como en este artículo se realiza una aproximación al diseño de un motor con la mayor cantidad de masa de propelente para un valor máximo de eficiencia, partiendo de condiciones termodinámicas iniciales, empelando la teoría de dinámica de gases relacionada y generando el diseño estructural básico de sus componentes, que incluyen carcasa, tobera y aislantes térmicos.

Diseño del motor

Para determinar las medidas iniciales del motor-cohete experimental de combustible sólido, se tuvieron en cuenta los siguientes parámetros: el tipo de grano, el empuje deseado y la presión en la cámara de combustión.

El grano empleado para este tipo de motores posee una parte oxidante y una parte combustible mezcladas homogéneamente. La parte oxidante generalmente se compone por metales acompañados de ásteres de ácido nítrico, tales como el Nitrato de Potasio o el Nitrato de Sodio, y la parte combustible se compone por azúcares como Sorbltol, Glucosa o Dextrosa. Usualmente, para motores-cohete experimentales, se utilizan proporciones en masa del 65% de oxidante y 35% de carburante, dado que en esta proporción se obtiene la mayor eficiencia de combustión en términos de reacción de los componentes, buscando generar una combustión completa. Para el diseño del motor cohete planteado, se utiliza KNSB (acrônimo designado a la mezcla Nitrato de Potasio y Sorbitol), el cual posee proporciones en masa del 65% de Sorbitol (C6H14Oó) y 35% de Nitrato de Potasio (KNO,). La relación estequiométrica de esta mezcla se describe a continuación, junto con las propiedades de este tipo de grano, mostradas en la Tabla 1.

La temperatura de combustión hace referencia a la máxima temperatura obtenida al quemar completamente el combustible, la densidad ideal hace referencia a la densidad en estado sólido del propelente y las constantes de gases y adiabática caracterizan el estado de gas producto de la combustión. A partir de las propiedades mencionadas se obtienen los parámetros de velocidad característica de la mezcla, Impulso específico y coeficiente de empuje.

La velocidad característica de los gases c, mostrada en la Ecuación 2, representa una medida de la eficiencia de combustión de la mezcla propelente. Esta permite determinar un potencial inidal de la combustión Independiente del diseño de la tobera.

El Impulso específico efectivo del propelente, / es la relación entre la velocidad efectiva de salida y la gravedad, y se puede hallar a partir de la Ecuación 3:

En este caso, es la gravedad, es la presión a la salida de la tobera y es la presión en la cámara de combustión. Asumiendo que la presión a la salida de la tobera es la misma presión atmosférica, es decir, que la expansión en la tobera es completa, se reemplazan los valores ya conocidos y se obtiene un Impulso específico de 132,47 s.

Para la realización del diseño preliminar de la cámara de combustión se toma una presión máxima del Interior de 300 psl, es decir 2,068 Mpa. Esta presión puede variar de acuerdo a los diseños de motor que se planteen, pero generalmente no supera los 1100 psl con el fin de evitar esfuerzos excesivos en el material.

El coeficiente de empuje, hace referencia al valor de empuje adimensional obtenido mediante la relación entre el impulso específico, la gravedad y la velocidad característica, como se muestra en la Ecuación 4.

Al reemplazar en la Ecuación 4 con los valores ya hallados y la gravedad terrestre, se tiene que el coeficiente empuje C es de 1,43.

Tras determinar los parámetros básicos de diseño, se procede a obtener las dimensiones iniciales de la tobera. Inicialmente se establece un empuje Fde diseño de 30577,23 N, cuyo valor proviene de un proceso iterativo de optimización descrito en la sección final de este artículo. A partir de este, se aplica la Ecuación de área de garganta A* de la tobera mostrada en (5).

De acuerdo con los valores calculados anteriormente, se obtiene que el área de la garganta de la tobera debe ser de 0,01033 m2. De manera similar, aplicando las ecuaciones de flujo en el interior de una tobera de Laval, se puede calcular el flujo másico que atraviesa por la tobera al emplear la Ecuación 6.

De esa manera, se obtiene que el valor de flujo másico requerido para generar el empuje inicialmente planteado es de 25,53 Kg/s,

Para hallar el área a la salida de la tobera, como se mencionó, se asume que a la salida se alcanza una expansión completa y la presión llega a ser igual a la presión atmosférica. Posteriormente se calcula mediante la Ecuación 7 y se obtiene un valor de 0,4153 m2.

Una vez obtenidas las dimensiones iniciales de área, se pueden establecer las dimensiones completas de la tobera y los diámetros de cada sección.También, aplicando las ecuaciones para toberas de Laval en condiciones isentró-picas, se pueden establecer las temperaturas T, presiones P, velocidades del sonido a, mach M, densidad p y área A de las zonas de entrada, garganta y salida. Las ecuaciones que definen el análisis bajo el flujo isentrópico se muestran a continuación en (8), (9), (10), (11) y (12):

Para este análisis, se asume que el número de Mach en la garganta es igual a 1, así como se estima que a la entrada de la tobera la presión y la temperatura son las mismas de la cámara de combustión. De manera similar, a la salida de la tobera se aproxima la presión al valor presente en la atmosfera estándar. La Tabla 2 enuncia los valores calculados para las secciones principales de la tobera.

Al obtener las dimensiones generarles de la tobera, es posible realizar el diseño preliminar de la cámara de combustión y la distribución del grano del combustible en el interior de la misma. Para este propelente se utiliza una configuración de grano tipo Bates, la cual consiste en un cilindro con un agujero pasante concéntrico en el interior divido en diferentes secciones, tal como se muestra en la Figura 1.

Esta configuración de grano se utiliza principalmente para aumentar el área de quema durante el proceso de combustión y generar una curva de empuje con respecto al tiempo con una zona constante (perfil tipo meseta). En el diseño de la cámara de combustión para este tipo de combustible, los parámetros que determinan las relaciones geométricas principales son la fracción de red bfy relación L/d.

La fracción de red bf hace referencia a la relación que existe entre el espesor de grano cilindrico y el radio de la cámara. De acuerdo a Rocket Propulsión Elements (Sutton, 2000), la Fracción de red para combustibles tipo Bates debe encontrarse entre 0.5 y 0.9. Para este diseño se tomó 0.7 y se aplicó la Ecuación 13 para hallar el espesor del grano.

En esta ecuación, b es el espesor del grano y es el diámetro interno de la cámara de combustión. La relación U dc hace referencia a la longitud de la cámara con respecto a su diámetro interno. De acuerdo con Sutton, para combustibles tipo Bates, esta relación debe ser mayor a 2 y menor o igual a 4, con el fin de obtener una correcta distribución del grano propelente en el interior de la cámara y asegurar que la quema de combustible sea óptima.

En el diseño del motor planteado, el diámetro interno de la cámara de combustión es el mismo diámetro de entrada déla tobera, y de acuerdo con la Tabla 2 debe ser de 39.61 cm. para un empuje de 30577 N y una presión de cámara de 300 psi. A partir de un parámetro Ud_ igual a 4, se obtiene que la longitud de la cámara de combustión debe ser de aproximadamente 158.47 cm. En algunos casos, según el valor de empuje seleccionado, se puede variar este parámetro y la longitud de la cámara puede aumentar o disminuir.

Asimismo, en la zona comprendida entre el diámetro interno de la cámara de combustión y el diámetro externo del grano, se puede agregar un aislante térmico. Dicho material se caracteriza por tener resistencia a altas temperaturas y se encarga de mantener una temperatura relativamente baja en la pared de la cámara de combustión con respecto al grano propelente, preservando así la integridad estructural de la carcasa. Los aislantes térmicos comúnmente usados en cohetería experimental son el Rescor 300”, Ceratex 3170*, 3M Nextel* y otros papeles cerámicos de aislamiento.

Con respecto al dimensionamiento del grano, las divisiones del tipo Bates se establecen de acuerdo a los parámetros de longitud de la cámara y diámetro de la misma. De acuerdo con los diseños existentes (Nakka, 2014), el número de divisiones del propelente tipo Bates debe aproximarse a la relación de la longitud de la carcasa sobre 2 veces el diámetro interno de la misma. La cantidad de divisiones generalmente se encuentra entre 2 y 3 granos en el interior de la cámara. Para el diseño planteado en este artículo se tiene entonces que la cantidad de granos requerida es de 2, los cuales requieren de dos anillos de separación con al menos 3.16 cm de espesor. Cada anillo de separación entre los granos posee un ancho del 2% de la longitud calculada de la cámara, basando el margen en los diseños establecidos por Sutton. Estos anillos se encuentran localizados entre los dos granos y en la tapa superior (mamparo) del motor. Al situar dichos anillos se debe incrementar la longitud previamente calculada de la carcasa en 6.33 cm.

Finalmente, el diseño preliminar de la cámara se completa calculando el volumen de propelente y la masa del mismo. El volumen Vdel cilindro agujereado del propelente se calcula con la Ecuación 14:

En esta, D0 es el diámetro externo del grano, d0 es el diámetro interno del grano y L0 es la longitud de cada uno. Teniendo en cuenta la cantidad de granos empleados, el volumen hallado para cada uno y multiplicándolos por el valor de la densidad teórica del KNSB, se obtiene la cantidad de masa en el interior de la cámara de combustión. Para este caso, el volumen obtenido es de 0.172 m3yse emplean aproximadamente 317 kg de propelente.

Posteriormente, al tomar el flujo másico en la tobera y la cantidad de combustible en el interior, se puede obtener un valor aproximado del tiempo de quema del combustible. Para este caso se obtienen 13,46 segundos de tiempo total de quema. En diseños similares, cuando se requiere más empuje, el tiempo de quema crece, así como la masa y el volumen de combustible. Por último, se estima la tasa de quema, la cual se halla a través de resultados experimentales que relacionan la presión con los coeficientes de combustión y n. Para presiones entre 1 y 3 Mpa, es igual a 7.85 y n es -0.013.

Aplicando la Ecuación 15 con la presión seleccionada para la cámara de combustión de 300 psi (2,068 Mpa), se obtiene que la tasa de quemado es de 16.86 mm/s.

Proceso de optimización

Para generar un proceso de optimización sobre este motor-cohete de combustible sólido, se deben establecer las relaciones entre el empuje y la masa, de acuerdo al tipo de combustible y las condiciones de operación. En el caso de este motor-cohete de combustible KNSB, se estableció la cantidad de masa requerida para diferentes valores de empuje, a partir de las ecuaciones empleadas en el diseño preliminar.

Consecuentemente, se tomaron valores de empuje de 10, 50, 100, 500, 1000, 5000 y 10000 N, y se halló la cantidad de masa requerida para cada caso, tal como se muestra en la Tabla 3. Además, se realizó la relación de empuje sobre masa en cada uno de los casos y se graficaron ambas relaciones con respecto a la masa de propelente. Para determinar el punto de optimización, se obtuvieron las Figuras 2 y 3. En la Figura 2, se observa un comportamiento potencial del empuje en relación con la masa, lo que indica que cuando se incrementa la masa del combustible, el empuje tiende a ser mayor sin llegar a un punto máximo. A partir de dicha gráfica no es posible determinar un punto de optimización, por lo que se emplean los resultados observados en la Figura 3. En esta figura se establece la relación F/m, que corresponde a un factor que relaciona el empuje generado con respecto a la masa necesaria para generar dicho valor.

Al graficar esta relación F/m con respecto a la masa, se obtiene un comportamiento potencial negativo mostrado en la Figura 3. Dicha gráfica muestra que, para ciertos valores de masa, la relación F/m es alta, superando los 5000 N/ kg con cantidades de propelente menores a 1 Kg; sin embargo, los aumentos en la cantidad de propelente generan una disminución drástica de dicha relación, especialmente a partir los 5 Kg de masa, donde la variación en el factor de F/m es muy baja.

De esta gráfica se obtiene entonces una aproximación a la optimización establecida, y a partir de la ecuación de la curva generada con los valores de la Tabla 3, se establece el comportamiento para diferentes cantidades de propelente entre 5 y 1000 Kg. Es así como se calcula el porcentaje de variación que tiene F/m en intervalos de 5 kg de masa de propelente, para valores entre 5 y 1000 Kg.

Este análisis muestra que entre 5 y 10 Kg de KSNB en el motor, el porcentaje de variación de F/m es del 21%, mientras que entre 250 y 255 Kg el porcentaje de variación de la relación es del 0.67%; es decir que al tener una cantidad de masa de propelente por encima de estos valores, el aumento en el empuje generado es mínimo con respecto a la inercia total del sistema.

Para este diseño, como parámetro limitante se toma el punto donde el porcentaje de variación de F/m es del 0.5%, estableciendo que los aumentos de la cantidad de propelente que no superen un incremento de la relación superior a este límite, no generan suficiente empuje para desplazar la inercia total acumulada. Este punto de porcentaje de cambio del 0.5% se obtiene en los 335 Kg, con un empuje bruto de 3577,22 N. Es así como se toma en consideración este punto como la máxima masa de propelente sugerida en un motor-cohete impulsado con KNSB.

Selección preliminar de materiales

Tras haber obtenido el valor de empuje deseado y las dimensiones básicas del motor-cohete, se pueden establecer los materiales de fabricación adecuados para las cargas que soportarán la cámara de combustión, la tobera, la tapa superior y el aislamiento térmico.

Para la selección del material de cámara de combustión se debe tener en cuenta el esfuerzo máximo de fluencia del mismo, debido a que la cámara de combustión es un elemento sometido a alta presión. Igualmente, se debe tener en cuenta un factor de seguridad que garantice que no se exceda la carga máxima del material en ningún caso. La Ecuación 16 define el espesor t de la cámara de combustión:

En esta ecuación, P representa la presión en el interior de la cámara combustión, D es el diámetro externo de la carcasa, es el esfuerzo de fluencia del material y FS es el factor seguridad. Generalmente, en cohetería experimental se utilizan aceros galvanizados, aceros inoxidables 304 y 316, metales para tubería eléctrica EMT (más livianos que el acero galvanizado) e incluso aluminios aleados y tratados de alta resistencia, como el Al 6160 T6.

En este diseño, el material que ofrece suficiente resistencia con el menor peso para el sistema es el aluminio 6160 T6, más liviano que el acero y solo requiere un espesor de pared de 3.4 mm con las cargas de diseño planteadas y un factor de seguridad de 1.5.

La sección de la tobera también puede fabricarse en el mismo material de la cámara de combustión, teniendo en cuenta que en la sección de la entrada se debe aumentar el espesor debido a los efectos del flujo en el interior. En la sección de la salida de la tobera este espesor de pared puede disminuirse debido a que la presión de salida es significativamente menor. Para este diseño se selecciona un espesor de pared a la entrada de 10 mm. y a la salida de 4 mm. En la sección de la garganta de la tobera, teniendo en cuenta la naturaleza de los gases de salida de la mezcla KNSB que usualmente incluye material particulado, se debe diseñar un refuerzo estructural, aumentando el espesor de la sección o agregando materiales como el grafito u otros compuestos.

Además, entre la pared interior de la cámara de combustión y el grano del propelente, se puede colocar un aislante térmico, que generalmente se compone de papeles cerámicos de alta resistencia térmica y baja conductividad. Se pueden seleccionar recubrimientos como el Rescor" 300 o el Ceratex" 3170. Para este diseño se seleccionó el de Rescor" 300, debido a su efectividad en otros prototipos de motor para cohetería experimental.

Finalmente, el mamparo que sujeta el ignitor en la sección superior de la carcasa, puede ser fabricado en Aluminio 6160 T6, verificando que ninguna sección tenga un espesor menor al obtenido en la estimación del material para la cámara de combustión. Los anillos de separación para los granos de propelente en configuración Bates (ubicados entre cada grano) pueden fabricarse en Acero 1020 o en aluminios tratados.

Se debe considerar que durante este diseño inicial de motor no se incluyen los efectos de ablación y desgaste por fricción o expansión por efectos térmicos, de modo que un análisis detallado de estos efectos podría generar nuevas variaciones en la selección final de materiales de construcción.

Resultados y discusión

De acuerdo con las ecuaciones y elementos planteados en las secciones anteriores del documento, el diseño preliminar del motor para cohete con propelente sólido tipo Bates impulsado con KSNB, se muestra en la Figura 4.

En la Tabla 4, se muestran los valores obtenidos a partir de las ecuaciones utilizadas en el diseño y mediante las restricciones seleccionadas. Dichos valores están calculados de acuerdo con una presión de cámara de 300 psi y con el valor de empuje obtenido en el proceso de optimización. En este diseño, las dimensiones determinadas en el proceso de optimización corresponden aun motor de 335 Kg de masa de combustible, sin tener en cuenta el peso adicional generado por el material en su conjunto. También se debe tener en cuenta que con mayores presiones de operación en la carcasa, el tamaño y masa del motor diseñado pueden llegara disminuir.

Conclusiones

Para una presión de cámara de 300 psi, un motor-cohete impulsado por combustible sólido, en configuración tipo Bates, posee una máxima relación F/m con 335 Kg de propelente al emplear KNSB.

La relación entre masa y empuje es potencial, de modo que el aumento en la masa genera un incremento en el empuje, aunque la eficiencia de combustión disminuye con esta variación.

El factor F/m permite determinar la relación empuje-masa de un motor de combustible sólido. Esta relación es exponencialmente negativa al graficarse con respecto a la masa de propelente; y sugiere que un aumento elevado en la cantidad de masa de combustible, no genera una variación significativa en la relación empuje-masa. De este modo, existe un punto en donde el incremento en la masa de propelente no genera suficiente empuje para contrarrestar los efectos de inercia del conjunto.

Al tomar el límite de optimización como una variación mínima del 0,5% en el factor F/m, se obtiene un empuje máximo de 30577,23 N o 3116,9 KgF. En caso de requerir valores de empuje superiores en un cohete, se deben incorporar más motores al sistema en vez de agregar un solo motor de mayor tamaño, de manera que cada motor tenga una menor cantidad de masa con una buena relación F/m y una adecuada tasa de quema.

Agradecimientos

Agradecemos al Ingeniero José Alejandro Urrego por el infinito apoyo a este estudio, por su dedicación a la revisión del mismo y por la motivación que generó en la publicación de los resultados encontrados, como parte de los estudios nacionales relacionados con proyectos de cohetería experimental.

1 Artículo cien tífico original derivado del proyecto de investigación titulado "Diseño de motores-cohete de combustible sólido para cohetería experimental." Adscrito a la Universidad de San Buenaventura Bogotá, D.C. Colombia.

2 Artigo cientifico original derivado do projeto de pesquisa titulado "Desenho de motores-foguete de combustíveis sólidos para foguetório experimental". Cadastrado à Universidade de San Buenaventura Bogotá, D.C. Colombia.

3 Original scientific articie derived from the research projectentitled: "Design of solid fue! rocketengines for experimen tal rocketry". Attached to the San Buenaventura University Bogotá, D.C. Colombia.

3 Ingeniero Aeronáutico egresado de la Universidad de San Buenaventura Bogotá, estudiante destacado, becado por la institución y por el servicio de intercambio alemán para la realización de viajes grupalesa universidades alemanas. Participante del equipo USB en los concursos Cessna-Raytheon DBF 2015 y 2016. Acreedor del premio Enterprise de IEEE para proyectos estudiantiles en 2015 y autor de artículo presentado en el AIAA Propulsión and Energy Forum 2016, en la ciudad de Salt Lake City, EE. UU. Actualmente dedicado al sector de helicópteros civiles con operadores privados de AS355, AS350 y BK117.Correo electrónico: javegam@academia.usbbog.edu.co

4 Ingeniero Aeronáutico egresado de la Universidad de San Buenaventura Bogotá, estudiante destacado, becado por el DAAD para la realización de viajes grupales a universidades alemanas, con estudios de idiomas en Eastbourne, Inglaterra. Asesor de análisis aerodinámico para grupo estudiantil en la ciudad de Ihla Solteira, (Brasil) en fabricación de automóvil de competencia. Participante del equipo USB en el concurso Cessna-Raytheon DBF 2016 y presentador de proyecto investigativo en el AIAA Propulsión and Energy Forum 2016, en la ciudad de Salt Lake City, EEUU. Actualmente dedicado al sector de proveedores de partes aeronáuticas a nivel internacional. Correo electrónico: jleyton@academia.usbbog.edu.co

Referencias

Apogee Components (2004). Rocket englne classlficatlon system explalned. Issue 131. Colorado. Apogee. 3 p.

Charlery R, Renouf M. Saulot. A., Daly N., & Berthler Y. (s.f.) Experimental and numerical modelllng of the ignition of solld pro-pellant. En: Tribology International. Volumen 75. pp 150

Ishltha K, Ramakrlshna RA. (2014). Studles on the Role of Iron Oxide and Copper Chromlte in Solld Propellant Combustión. En: Combustión and Fíame. Volumen 161. Pp. 2717-2728

Meyerowltz G. (2013) Experimental Rocket Motor Safety and Stan-dards Manual. YPL Yale University. 11 p.

Mg. Brown P. C. (1973). A Guide to Amateur Rocketry. Fort SIN. Oklahoma. US. Army Field Artillen/ School.

Nakka R., & Garofalo, S. (2014). Teoría sobre motores cohete de pro-pelente sólido. En: www.nakka-rocketry.net

Singh S. (2013). Solid Rocket Motor for Experimental Sounding Rockets. En: Advances in Aerospace Science and Applications. Volumen 3 (N.3). pp. 199-208

Sutton G.P, Biblarz O., (2000). Rocket Propulsión Elements. Nueva York. Wiley-lnterscience Publication. 6 pp.

Valera Muñoz C. (2012). Diseño de la Tobera de un Cohete con el Método de las Características y Comparación con Código CFD. (Trabajo de Grado). (2012). Escuela Técnica Superior de Ingenierías Industrial y Aeronáutica de Terrassa. Universidad Politécnica de Cataluña. 8 p.

Verma S., Ramakrishna P.A., (2013) Dependence of density and burning rate of composite solid propellant on mixer size. En: Acta Astronáutica. Volumen 93. pp 130 -137

Yaman H, CelikV, Degirmenci E. (2014) Experimental Investigation of the factors affecting the bum rate of solid rocket propella nts. En: Fuel. Volumen:! 15. pp 794-803

Yildirim H.C., õzúpek S. (2011) Structural Asessment of a Solid Propellant Rocket Motor: Effects of Aging and Damage. En: Aerospace Science and Technology. Volumen 15. Pp 635-641