Diseño y construcción de una turbina de gas para generación de baja potencia (TGBP) con ciclo regenerativo a partir de un turbocargador

Recibido: 10.05.2010. Aceptado:03.06.2010

Cesar Eduardo Mondragón Cediel1

Diego Fernando Pachón Hernández2

M.Sc. Ing. Arnold Escobar Garzón3

M.Sc. Ing. Rafael Mauricio Cerpa Bernal4

Resumen

La ciudad de Cantagallo (Bolívar) en Colombia requiere 21kW de energía eléctrica para suplir las necesidades de su población ya que no tiene acceso a la red de interconexión eléctrica como muchas otras ciudades del país. La aplicación de la generación distribuida a partir de turbinas de gas de baja potencia (TGBP) para suplir estas necesidades es viable en Colombia, además las TGBP a partir de turbocargadores automotrices suplen completamente los requerimientos de la generación distribuida aislada y de soporte de la red de distribución en plantas, fábricas y edificios; por lo tanto se realiza el diseño detallado y construcción de una TGBP que genera 30kW, cuyas características específicas y técnicas le permiten ser aplicable como sistema de Generación Distribuida en Colombia a partir de un turbocargador automotriz empleando el ciclo termodinámico regenerativo para disminuir el consumo específico de combustible (SFC) y por lo tanto aumentar la eficiencia del ciclo, con sus respectivos sistemas de inyección de combustible, ignición, lubricación y de adquisición de datos. Se realiza una metodología de diseño de: TGBP con ciclo regenerativo, de cámaras de combustión tubulares y de intercambiadores de calor (recuperadores) empleando fuentes bibliográficas especializadas en el desarrollo de motores a reacción a nivel mundial así como software FEA, CFD y tecnologías de fabricación asequibles y encontradas en Colombia.

Palabras clave: turbina de gas de baja potencia (TGBP), generación distribuida, ciclo regenerativo, turbocargador, recuperador, cámara de combustión, CFD, FEA.

_______________________________________

1Universidad de San Buenaventura, Bogotá, Cundinamarca, Colombia (Estudiante Investigador)

2Universidad de San Buenaventura, Bogotá, Cundinamarca, Colombia (Estudiante Investigador)

3Universidad de San Buenaventura, Bogotá, Cundinamarca, Colombia (Director Proyecto)

4Universidad de San Buenaventura, Bogotá, Cundinamarca, Colombia (Tutor Proyecto

___________________________________________________________________________________________________

Introducción

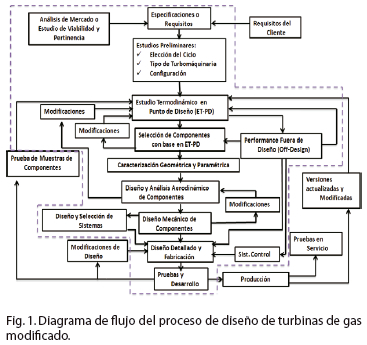

DeTscripción del problema. La producción de energía mecánica a partir de turbinas de gas se puede aprovechar para producir energía eléctrica a través de la conexión al eje de un generador o alternador de altas rpm; de esta forma se puede producir energía de forma autónoma para hospitales, centros deportivos, industrias, instalaciones estratégicas militares y civiles [2] y por último y como aplicación más importante, generación de energía eléctrica en zonas no interconectadas de Colombia como Cantagallo (Bolívar) y Yondó (Antioquia) lugares potenciales de implementación de esta tecnología [1]. Por lo tanto el diseño y construcción de una turbina de gas de baja potencia (TGBP) que supla estas necesidades es de gran importancia para el desarrollo de nuestro país. Para lograr este objetivo se emplea el proceso de diseño de motores a reacción que emplean los diseñadores de motores a nivel mundial [3], [4] (Ver figura 1). Este diagrama de flujo es adaptado y se resalta que la línea discontinua encierra los pasos que se siguieron en ésta investigación.

Revisión de literatura

En los últimos años la necesidad de generar energía eléctrica a pequeña escala a partir de turbinas de gas de baja potencia ha llevado a la industria y la academia a desarrollar productos con elevada eficiencia y perfomance.

Los ejemplos claros que podemos encontrar a nivel nacional e internacional son: Universidad Nacional de Colombia con el proyecto [1] que dio como resultado la zona potencial de implementación de la generación distribuida a partir de microturbinas en Colombia así como el consumo energético estimado y combustible a emplear. Universidad Tecnológica de Pereira con proyectos que dieron lugar a la creación de una turbina de gas para generación de potencia a partir de un turbocargador [5], [6], [7], [8] y [9]. con ciclo simple para ser empleada como medio didáctico en los laboratorios.

En Brasil, a través de proyectos académicos, la generación distribuida a partir de turbocargadores automotrices empleando la tecnología disponible en países en vía de desarrollo y sin grandes costos es un hecho [10] y se concluye que un proyecto de esta índole es viable y pertinente en Colombia ya que poseemos la tecnología necesaria para desarrollar estas turbinas de gas.

La Universidad de San Buenaventura ha diseñado y construido los 3 tipos de microturbinas de gas para propulsión de aeronaves –turbojet [11], turbohélice [12] y turboventilador [13]– más comunes en la industria aeronáutica y que tienen el mismo principio de funcionamiento de las turbinas de gas terrestres con los cuales se adquirió una experiencia técnicocientífica avanzada para desarrollar este proyecto.

También encontramos en la industria europea y norteamericana una serie de productos totalmente desarrollados, como Capstone®, Volvo-Aero y ABB®, ICOGEN® y ELLIOT®, que son para aplicaciones de cogeneración, muy costosos y además no se posee información de diseño detallado por lo que es indispensable que los países en vía de desarrollo empiecen a generar su propio conocimiento y tecnología.

Es importante resaltar que este proyecto está enfocado en el diseño de una turbina de gas empleando el ciclo termodinámico Brayton modificado, conocido como ciclo regenerativo, donde se emplea un regenerador (intercambiador de calor) para aumentar la eficiencia y el trabajo específico de la turbina de gas, modelo que no ha sido adoptado por ninguno de los proyectos académicos citados anteriormente.

Estructura del artículo.

A continuación se muestra detalladamente el proceso de diseño llevado a cabo y los resultados de cada uno de los pasos del diagrama de la figura 1, en orden cronológico teniendo en cuenta que es la parte encerrada en la línea discontinua.

Por lo tanto la distribución será la siguiente: Análisis de viabilidad y pertinencia, especificaciones o requisitos, estudios preliminares, estudio termodinámico en punto de diseño y fuera de diseño, selección de componentes, caracterización geométrica y paramétrica, diseño y análisis aerodinámico de componentes, diseño mecánico de componentes, diseño y selección de sistemas y finalmente diseño detallado, fabricación y ensamble que permiten realizar las pruebas finales del prototipo.

Metodología

Estudio de viabilidad y pertinencia

Sabiendo que la ausencia de herramientas sofisticadas para diseñar y fabricar la TGBP no necesariamente implica un mal resultado y más aún conociendo que el uso de turbocargadores automotrices como medio para la creación de sistemas de generación distribuida en países como Brasil son una realidad [10], se concluye que es viable el desarrollo de este proyecto en Colombia y además necesario y pertinente desarrollarlo e implementarlo debido a que en Colombia existen poblaciones no interconectadas como: Cantagallo, Bolívar y Yondó, Antioquia que son zonas potenciales de implementación de esta tecnología [1]. Todo esto hace que el desarrollo de este proyecto sea un aporte importante al desarrollo social y económico del país respecto a la generación distribuida.

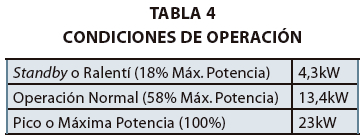

Según [1], el consumo energético requerido por Cantagallo es de 21,2kWe para una población, según el censo del 2005 de aproximadamente 6800 personas.

Requisitos

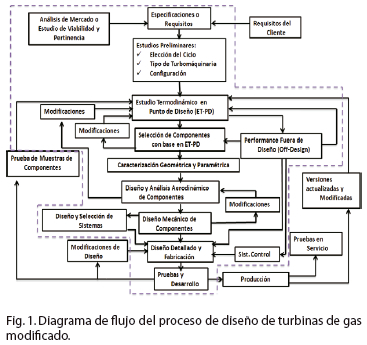

El consumo energético de la población en donde inicialmente se aplicaría esta tecnología determina que la potencia mecánica requerida para generar los 21,2kWe teniendo en cuenta una eficiencia del generador de 0,94 es de 23kW o 31hp. Por lo tanto los parámetros de entrada o requisitos de diseño de la TGBP son:

Estudios Preliminares

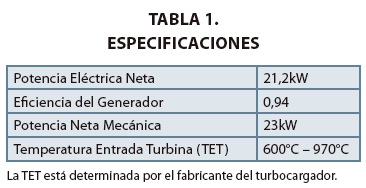

Elección del Ciclo: El ciclo termodinámico elegido luego de analizar los ciclos empleados para obtención de potencia mecánica como: el ciclo simple, ciclo regenerativo, ciclo con recalentamiento, ciclo regenerativo con recalentamiento y ciclos con refrigeración intermedia se llegó a la conclusión de que el ciclo regenerativo es el ideal para esta aplicación debido a que aumenta la eficiencia termodinámica del ciclo, aumenta el trabajo específico y además porque es casi que obligatorio su empleo debido a que se tienen relaciones de compresión muy bajas en los turbocargadores (Ver figura 2).

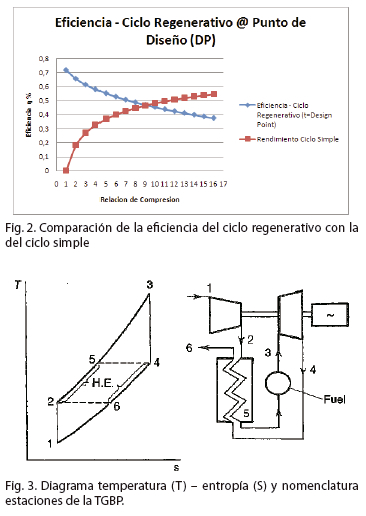

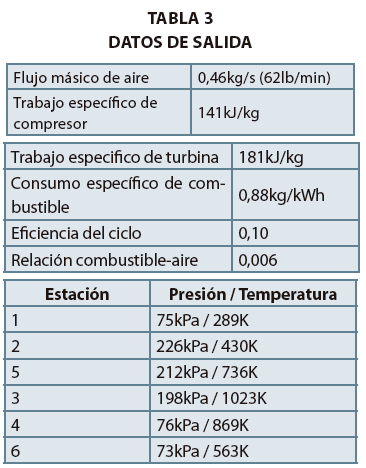

El subíndice 1 indicará entrada al compresor, el 2 la salida del mismo o entrada al circuito de aire del regenerador, el 5 la salida del circuito de aire del regenerador o entrada a la cámara de combustión, el 3 la salida de la cámara de combustión o entrada a la turbina, 4 salida de turbina o entrada al circuito de gas del regenerador y 6 salida de los gases de escape a la atmosfera a través de la salida del circuito de gas del regenerador.

Tipo de Turbomaquinaria: Se eligió un turbocargador ya que cumple con las especificaciones de baja relación de compresión, flujo másico, temperatura de entrada a la turbina entre 600°C y 970°C, y demás requisitos impuestos por la generación distribuida aislada y de soporte a la red de distribución. Por lo tanto el compresor es de tipo centrífugo y la turbina de tipo centrípeta.

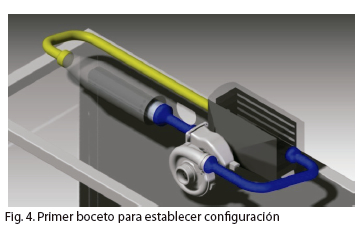

Configuración: La configuración se basó en realizar un bosquejo inicial de la TGBP con la posible ubicación, disposición y tipo de dispositivos y sistemas que se tenía pensado diseñar, dando lugar a un primer boceto en 3D realizado con el software CAD Solid Edge® (Ver figura 4):

Esto permitió conocer: la disposición de la tuberia a la salida del compresor y del regenerador que dirige el aire a través del motor, la configuración de flujo cruzado del regenerador, la cámara de combustión tipo tubular y la ubicación y tipo del turbocargador.

Estudio Termodinámico en Punto de Diseño

Se realizan los cálculos que permiten conocer las condiciones –presión, temperatura, densidad, número de Mach, etc. – del fluido de trabajo en cada una de las estaciones del motor con el fin de conocer el flujo másico de aire necesario para producir los 23kW de potencia mecánica requerida así como la relación de compresión y de expansión que permite elegir el turbocargador adecuado además de diseñar cada una de las demás partes del motor (cámara de combustión, regenerador, diseño y selección de sistemas, etc.). Estos calculos se basan en los modelos termodinámicos de los autores Steckin et al [13] y Saravanamuttoo et al [14].

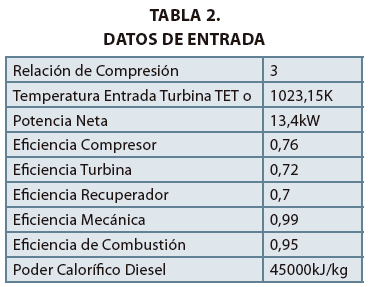

Se muestran los principales datos de entrada, las eficiencias se establecieron a partir de las curvas caracteristicas de la turbomaquinaria que realiza el fabricante y la cual se tiene acceso a través de los catalogos de ventas. La temperatura se eligió de tal forma que no se sobreexiga el material de la turbina y la potencia se estableció a partir de 3 puntos de operación conocidos como:

La condición de operación normal hace referencia al punto de diseño escogido para momentos en los que la demanda de energía eléctrica no es muy alta con el fin de hacer las pruebas en este punto y establecer el máximo desempeño de los componentes diseñados a partir de este punto de operación.

Estudio de performance fuera de diseño (Off-Design)

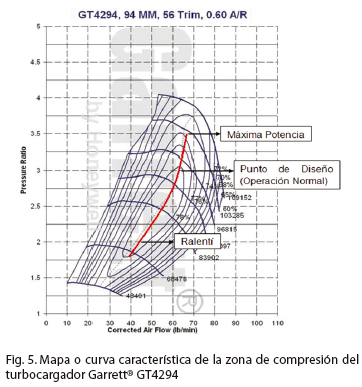

Este estudio se basa en analizar el comportamiento del motor, con base en el modelo de Steckin, en las condiciones de operación que no pertenecen al punto de diseño –Standby con 4,3kW y condición pico con 23kW de potencia eléctrica neta– con el fin de establecer tanto el flujo másico como las relaciones de compresión y de expansión del compresor y turbina respectivamente ya que estos datos son los que determinan el tamaño y selección del turbocargador.

Selección de Componentes

Los cálculos en punto de diseño y fuera de diseño permiten establecer una línea de operación (Ver figura 5) del motor para determinar finalmente el turbocargador marca Garrett® GT4294 que cumple con todas las especificaciones para su conversión en turbina de gas. Sus características son: Flujo másico de 70lb/min, relación de compresión de 3.5 , línea de operación de máxima eficiencia del compresor, cabe resaltar que es posible su aplicación como sistema de generación distribuida con los requisitos de potencia eléctrica con los 23kW impuestos.

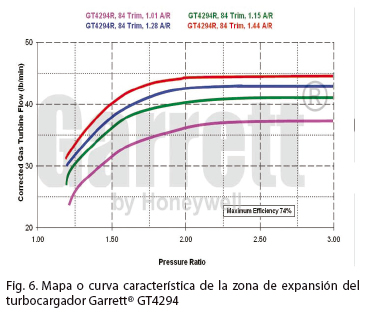

Así mismo la turbina cumple con los requisitos de expansión requeridos ya que es capaz de expandir los gases hasta 3 veces sin ningún inconveniente mientras que solo se requiere una relación de expansión máxima de 2,6.

Entre sus características principales se encuentra que: su sistema de apoyo es en bujes, el sistema de lubricación y refrigeración es por aceite lubricante únicamente, tiene aplicaciones de alta potencia en motores desde 2000cm3 hasta 8000cm3, y además tiene un sistema de protección anti-surge o de antipérdida de compresor en cualquier régimen evitando el empleo de la válvula wastegate.

Caracterización Geométrica y Paramétrica

Consistió en modelar en un software CAD, en este caso Solid Edge® el turbocargador adquirido para conocer las dimensiones principales con el fin de parametrizar el comportamiento del mismo y de esta forma empezar a diseñar los demás componentes del motor.

Zona de compresión: Compuesta por el rodete centrífugo y el caracol del compresor también conocido como housing o difusor, se distingue por su color gris y su fabricación en aluminio como es visto en las figuras 7 y 8.

Zona de Lubricación: Compuesta por un housing o alojamiento en el cual se apoya el eje del turbocargador para ser lubricado a través de los ductos que permiten la circulación del lubricante.

Zona de Expansión: Compuesta por el caracol, housing o estator de turbina y el ensamble del eje y el rodete de turbina. es resaltado por su color negro y fabricación en hierro colado como se puede observar en las figuras 7 y 8.

Finalmente son ensambladas las tres zonas nombradas del turbocargador en Solid Edge®.

Diseño y Análisis Aerodinámico y Mecánico de componentes

Análisis Aerodinámico de la Zona de Compresión y de Expansión:

El análisis de la sección de compresión y expansión se divide en el estudio aerodinámico del rodete y caracol de cada sección con base en [15]. Debido a que ya se encuentra diseñado y probado por el fabricante solo se hace un análisis de comportamiento aerodinámico que servirá más adelante para el diseño de los componentes.

Diseño Aerodinámico y Mecánico del Intercambiador de Calor:

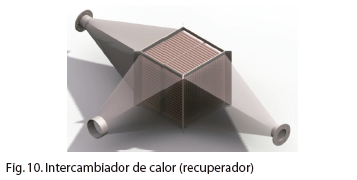

El mejoramiento del sistema y del funcionamiento del ciclo es causado por la aplicación del regenerador, ya que aporta la transferencia de calor del circuito de gas hacia el circuito de aire de la TGBP, la connotación del regenerador es aprovechar los gases de la combustión desechados para implementarlos en un tratamiento de reutilización, que mejora la eficiencia del ciclo.

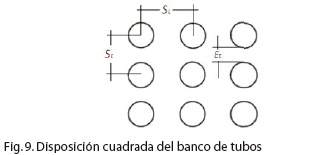

La configuración del nombrado dispositivo es un banco de tubos cuadrado, por donde el gas (fluido caliente) cruza por encima de la tubería y el aire o fluido frio atraviesa la parte interior de la misma tubería. Como se observa en la figura 14.

En la figura cabe resaltar el paso longitudinal , el paso transversal y el espacio entre tubos , y se asume que .

También diseñan los respectivos difusores que cumplen la función de disminuir la velocidad de salida del compresor y de salida de la turbina para que el proceso de intercambio de calor se lleve a cabo de la forma más eficiente posible. Para ellos se estableció un equilibrio entre el ángulo de difusión y la longitud para obtener unas pérdidas de presión muy bajas, después del diseño se llego al siguiente modelamiento en Solid Edge® con el fin de pasar a la etapa de simulación en Fluent ® y posteriormente a su construcción.

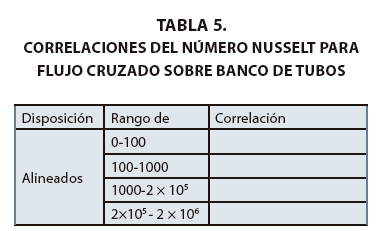

Ecuaciones Gobernantes

La investigación y el diseño de intercambiadores de calor ha sido desarrollado bajo modelos matemáticos que predicen el comportamiento del flujo y la transferencia de calor, los análisis se facilitan al contar con los números adimensionales como : Número Reynolds , Número Nusselt y Número Prantl , que a su vez permiten determinar el coeficiente de transferencia de calor , que se define como la cantidad de transferencia de calor por convección que existe desde el fluido hacia la superficie. El Numero Nusselt es obtenido mediante las correlaciones.

Los números Reynolds y Prantl manejados para el análisis son: igual a y de , con un resultado del Numero Nusselt de y por ultimo un coeficiente de transferencia de calor del fluido caliente de

Análisis de resultados

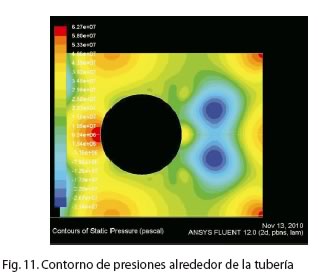

Debido a que existe transferencia de calor por convección de los gases de combustión que pasan por el intercambiador de calor al aire frio que pasa por los ductos, es necesario activar la casilla de energía. Como se considera que el flujo de los gases de combustión que pasan a través de los tubos del intercambiador se encuentra en condiciones periódicas, especificamos el flujo másico a la salida del difusor de aire caliente (gases de combustión) y cuyos valores se pueden apreciar en la figura 11.

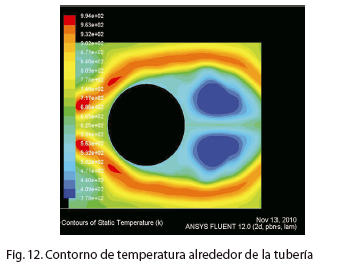

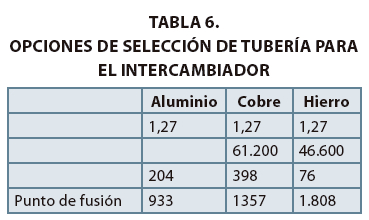

Un aspecto importante a resaltar es delimitar la temperatura en las paredes de las tuberías del intercambiador la cual es la temperatura a la que se encuentra el fluido frio (aire) y cuyo valor es de 429,88K. En este caso, la temperatura será para los dos diámetros que simularemos en Fluent®. La densidad, el poder calorífico y la conductividad térmica del cobre tipo K se tuvieron en cuenta en la simulación ya que sus propiedades térmicas varían según los tres materiales evaluados.

En la figura 12 se observa un fenómeno de recirculación en la región derecha, aquí se hallan las velocidades más bajas y por ende el coeficiente de transferencia de calor es más bajo debido al número Reynolds.

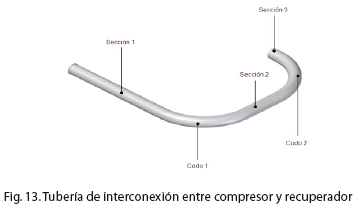

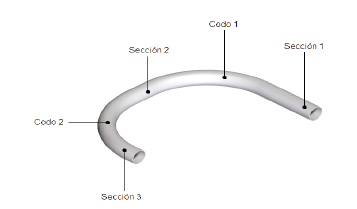

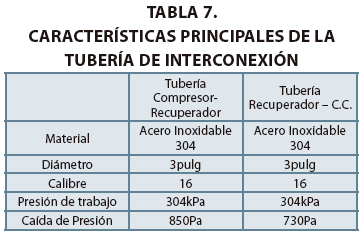

Diseño Aerodinámico y Mecánico de la Tubería de Interconexión:

La tubería de interconexión está compuesta por dos tubos de acero inoxidable 304 que comunican la salida del compresor con la entrada del recuperador y la salida de éste último con la entrada a la cámara de combustión. Consistió en hallar las pérdidas de carga a lo largo de la tubería con el fin de determinar las eficiencias reales de los componentes debido a los tramos rectos y sus respectivas curvas basándose en el análisis dimensional de flujo en tuberías presentado en [16].

Finalmente este es el modelamiento en Solid Edge® de la tubería que conecta el compresor con el recuperador:

El diseño dio como resultado las siguientes características principales:

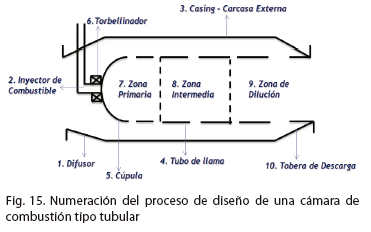

Diseño Aerodinámico y Mecánico de la Cámara de Combustión (C.C.):

El diseño de la cámara de combustión consiste en el cálculo de los siguientes componentes siguiendo el mismo orden numérico como el que se muestra en la siguiente figura:

La eficiencia de combustión empleada para el diseño es de 0,95. El poder calorífico inferior del Diesel es calculado pero se emplea el que impone la norma técnica colombiana NTC 1438 de . Y el calor específico calculado es según el modelo de Steckin.

Difusor: Se calcula el área a la salida del difusor de tal forma que la velocidad media a la salida del mismo sea del orden de los 30m/s. El ángulo de divergencia debe estar entre 12° y 13° [17].

Flujo másico de combustible: Luego de realizar un balance de energías, la ecuación para determinar el caudal de combustible requerido para punto de diseño es:

Los datos requeridos ya se hallaron en el estudio termodinámico (Ver Tabla 3) por lo tanto el flujo másico de combustible es de 0,0042kg/s para punto de diseño con el cual se elige la boquilla o inyector tipo simplex que pulverizará el combustible.

Casing o Carcasa Externa: El dato de flujo másico de combustible se requiere para el dimensionamiento de la carcasa externa; los demás parámetros se establecieron en el estudio termodinámico en punto de diseño (Ver Tabla 3):

El valor de la intensidad térmica se encuentra en [13] y [14], donde se dan los valores para turbinas de gas de aviación y se menciona que los valores para turbinas de gas terrestres

Finalmente, como la forma del casing es de un cilindro con una longitud de 45cm y diámetro determinado por el diámetro a la salida del difusor de 16cm.

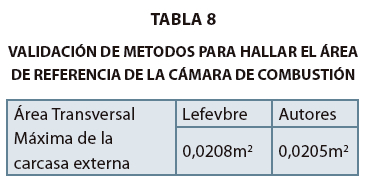

El área transversal de la carcasa externa también se puede determinar por el método de Lefevbre y Norster [18], donde el área de referencia es el área de la sección transversal máxima de la carcasa externa.

Tubo de Llama: El tubo de llama permite que la combustión se realice debido a que entrega el aire en proporciones exactas dentro de los límites de flamabilidad del combustible. La longitud viene determinada por el casing y el diámetro es hallado a través de la relación L/D recomendada por [13] ya que para cámaras de combustión que emplean torbellinador es de 3 a 3,5.

Torbellinador: Éste genera una zona de recirculación de la llama que permite estabilizarla al mezclar los gases de combustión El diseño se basa en la metodología que nos presenta el autor Lefevbre [18] en conjunto con un estudio realizado en la Universidad Tecnológica de Malasia [19]

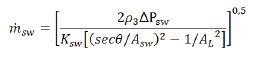

Luego del cálculo de la relación aire-combustible global del motor (A/C=110,83) para alcanzar una temperatura en la salida de la cámara de combustión de 1123K y la relación aire-combustible estequiométrica para el Diesel (A/Cest=14,93). El flujo másico total de aire que requiere la zona primaria es el 13% (0,06kg/s) introducido por el torbellinador. Determinando el área requerida para el dispositivo por:

Donde los valores de pérdidas y coeficientes se dan en [17] y se puede determinar el diámetro externo e interno del torbellinador, con:

![]()

Lefebvre et al, establecieron que a partir de un swirlnumber SN de 0,6 se obtiene una zona de recirculación robusta y estable para turbinas de gas.

![]()

Zonas de Combustión:

Cabe resaltar que el diámetro de los agujeros de dilución se calculó con base en el Método desarrollado por la Universidad de Cranfield, Inglaterra explicado en [17]. La distribución final de los agujeros es mostrada a continuación :

Tobera: El diseño de la tobera de la cámara de combustión consistió en evitar que a la salida de la misma se obtuvieran velocidades superiores a la velocidad local del sonido. Además debía coincidir la salida de la cámara de combustión con el flanche de entrada al caracol de turbina.

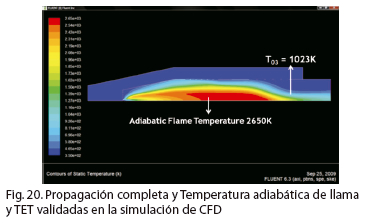

Análisis Aerodinámico de la Cámara de Combustión en CFD Fluent®: Se determina inicialmente la temperatura adiabática de llama [19] en forma manual y se establece que es de 2654K. Este dato es validado en el análisis aerodinámico que se realizó en CFD Fluent®, como se observa a continuación.

El análisis en Fluent® permitió ver la propagación de la llama a través de la cámara de combustión, la distribución de temperaturas y por lo tanto la temperatura adiabática de llama, la distribución de presiones, zona de recirculación y velocidades que permiten validar la teoría aplicada hasta el momento.

El diseño mecánico consistió en determinar los esfuerzos térmicos en la cámara de combustión y la deformación total, por medio de:

Donde,

α: Coeficiente de dilatación térmica 17x10-6 /°C

ΔT: Salto de temperaturas en la cámara de combustión

T_L: Longitud Inicial

Y finalmente se llego al diseño final de la cámara de combustión de la TGBP:

Después del diseño aerodinámico y detallado de cada uno de los componentes primarios de la turbina de gas para generación de baja potencia (TGBP) el diseño final es:

Diseño y Selección de Sistemas

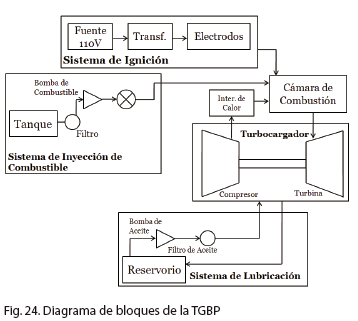

Para que las turbinas de gas puedan cumplir a cabalidad con sus objetivos es necesario disponer de los sistemas necesarios para la correcta y segura operación de la misma; entre ellos se encuentran: Sistema de ignición, sistema de inyección de combustible, sistema de lubricación y sistema de adquisición de datos (Ver Figura 37).

Sistema de Ignición: Requerido para iniciar la combustión, está compuesto por dos electrodos que generan un arco eléctrico de 10000V, con la potencia necesaria para vencer la energía mínima de ignición del Diesel (20milijoules), un transformador para multiplicar el voltaje hasta el punto requerido y cables de alta tensión.

Sistema de Inyección de Combustible: Para calcular si la boquilla seleccionada es capaz de lograr el caudal de 2,7GPH @ 100psi. En operación Standby y 4,7GPH @ 300psi en operación pico se utiliza la ecuación siguiente:

Para determinar la bomba es necesario: el caudal y la presión máxima requerida. Con estos datos se calcula la potencia necesaria para lograr una presión de 300psi, con la primera y segunda ley de la termodinámica, así:

![]()

Donde la potencia máxima requerida es de 0,017hp, sin embargo buscando en la industria se requirió el uso de un motor eléctrico AC de 1/3hp

El caudal finalmente se controlará de dos formas y se eligirá después de las pruebas la opción más eficiente y segura para la operación de la TGBP. Una es mediante una válvula de control de caudal conectada en serie en el circuito que permite controlar el caudal entregado por la bomba. La otra forma de cambiar el caudal es variando las rpm de la bomba por medio de un variador de velocidad o frecuencia con tecnología PWM conectado al motor AC. El variador seleccionado es el Siemens Sinamics G110. ya que cambia volumen desplazado por unidad de tiempo de la bomba de desplazamiento positivo.

Para saber cuál es el caudal obtenido en función de las rpm de la bomba se realiza lo siguiente:

Finalmente los componentes adquiridos son:

El tanque de combustible tiene una capacidad de 10 galones lo que permite operar la turbina en forma continua durante 2 horas y 12 minutos.

El sistema de motor AC–Bomba de inyección adquirido se emplea comúnmente en los sistemas de inyección de quemadores industriales, sin embargo en estas aplicaciones no se controla el flujo de combustible debido a que siempre operan en un mismo régimen.

El sistema de seguridad Honeywell® con el fin de evitar posibles acumulaciones de combustible en la cámara de combustión que pueden causar explosiones o daños en la turbina cuando se re-encienda el motor.

Según el fabricante Garrett® los requisitos son:

Caudal de lubricante requerido

1,5GPM≤Q_OIL≤ 2GPM

0,0057 m^3/min≤Q_OIL≤0,0076m^3/min

Y el rango de presiones debe encontrarse en: Con los cuales se calcula la potencia requerida de la forma en que se calculo para el sistema de inyección de combustible, para lo cual se adquirieron finalmente los siguientes componentes:

• Tanque de 10galones de capacidad de poliuretano

• Colador de succión

• Bomba Hidráulica de engranajes 5cm3xvuelta

• Campana autocentrante y acople

• Motor eléctrico 220V-1750rpm Siemens con arrancador

• Manómetro de glicérica (0-100psi)

• Filtro de retorno 12AT

• Indicador de obstrucción

• Termostato

Finalmente, el lubricante seleccionado fue el SAE10W-50 sintético que por la estabilidad en sus propiedades físicas a altas y bajas temperaturas cumple con los requisitos necesarios para este tipo de aplicaciones.

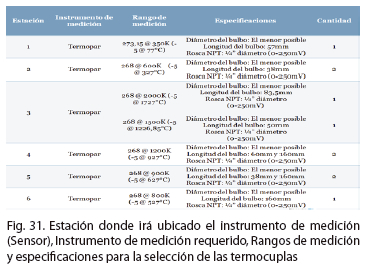

Sistema de Adquisición de Datos: Este debe tener los sensores requeridos para un correcto funcionamiento de la TGBP ya que se deben estar controlando permanentemente las temperaturas y las presiones con el fin de que no excedan los límites permitidos por los materiales de los componentes y por seguridad del operario principalmente.

Para esto se seleccionaron 10 termocuplas (o termopares) con base en las máximas temperaturas de operación halladas en el estudio termodinámico en condición de operación máxima (Ver Figura 44). Todas las termocuplas seleccionadas son de tipo K y una de Tipo S con recubrimiento cerámico para medir la máxima temperatura que se encuentra en la zona de combustión debido a la temperatura adiabática de llama hallada previamente.

Para medir la presión en cada una de las estaciones del motor se seleccionaron seis transmisores de presión Siemens® Sitrans P con base en la máxima presión encontrada en la operación del motor en cada una de las estaciones (6 estaciones).

La siguiente figura muestra en resumen los parámetros que se tuvieron en cuenta para la selección de las termocuplas.

Transmisores de presión

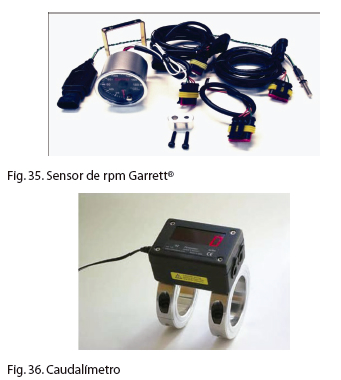

También es necesario medir las rpm del motor y el flujo másico, para esto se requiere el sensor de rpm del fabricante del turbocargador con los rangos de medición requerido de hasta 1200ft3/min.

La obtención y almacenamiento de estos datos en tiempo real se debe realizar a través de una tarjeta de adquisición de datos o PLC, en este caso se eligió un PLC Siemens S7 1200 por su robustez y compatibilidad con cada una de las señales de salida (análogas y digitales) de los sensores adquiridos y por capacidad de uso en control y automatización total de la turbina de gas. La importancia de adquirir estos datos: primero sirve como herramienta de investigación para validar los datos teóricos con la realidad, segundo sirve como herramienta de aprendizaje para estudiantes de ingeniería

Finalmente el ensamble total de componentes a la bancada donde se instalará la TGBP para sus pruebas es:

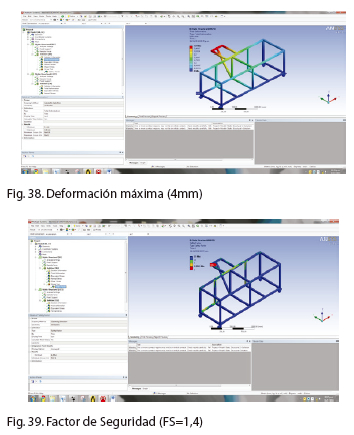

Diseño Mecánico de la Bancada: La bancada se diseñó teniendo en cuenta el peso y cargas que debía soportar y se realizó la simulación en software de elementos finitos FEA Ansys Workbench® para determinar su resistencia estructural, esfuerzo equivalente, puntos de máximo esfuerzo, factor de seguridad de la estructura de 1,5 y una deformación máxima de 4mm:

Resultados

A continuación se muestran los componentes que están en proceso de fabricación y los que ya están listos para su ensamble y prueba en la TGBP:

Intercambiador de Calor: Está compuesto por cuatro difusores que entregan el flujo en condiciones ideales para el intercambio de calor, como también por las paredes del intercambiador de calor o recuperador y la tubería de cobre tipo K.

La tubería de cobre tipo K se emplea por sus características mecánicas y resistencia a elevadas temperaturas manteniendo una conductividad térmica elevada.

La disposición que se ve a continuación será la que finalmente tendrán los difusores del intercambiador de calor.

Bancada: La bancada se fabricó en tubería cuadrada de acero estructural.

Se observa en la imagen que cada una de las partes va acoplándose a la bancada como efectivamente se diseñó en el software CAD en el diseño detallado.

Conclusiones

Queda demostrado que es posible en Colombia, con las herramientas, procesos, materiales y demás, diseñar y fabricar una turbina de gas para generación de baja potencia a partir de un turbocargador cuyas características específicas y técnicas le permitan ser aplicable como sistema de Generación Distribuida en Colombia.

El empleo del ciclo regenerativo mejoró en 20% la eficiencia del ciclo comparada con la eficiencia del ciclo simple para generación de potencia mecánica que no utiliza regenerador.

El aumento de eficiencia del 20% representó una disminución en el consumo específico del 10% comparada con la eficiencia de una turbina de gas con ciclo simple lo que representa menores emisiones contaminantes (NOx, CO2, SOx, UHC, etc.)

Se estableció una metodología para diseño de recuperadores para aplicaciones en turbinas de gas con ciclo regenerativo donde se puede seguir mejorando en técnicas de construcción para elevar la eficiencia del mismo.

Se estableció una metodología para diseño de cámaras de combustión tubulares tanto para aplicaciones terrestres para generación de energía como para turbinas de gas de aviación.

Se diseño satisfactoriamente cada uno de los sistemas principales requeridos para la correcta y segura operación del motor a través de tecnología encontrada y asequible en nuestro país.

Se logró aumentar la eficiencia del ciclo termodinámico en un 20% comparada con la eficiencia máxima que se hubiese alcanzado en un ciclo simple en los cálculos teóricos.

Los efectos del uso del ciclo regenerativo, en esta aplicación, de reducción de SFC y aumento de trabajo específico se verán únicamente hasta que la TGBP esté completamente ensamblada y equipada, proceso que se llevará a cabo en los próximos (2) meses.

Los resultados de la simulación en CFD de la cámara de combustión fueron satisfactorios pero lo serán aún más cuando se puedan validar los datos obtenidos en teoría con los datos obtenidos en la práctica.

Se diseñó y construyó una turbina de gas de baja potencia con las características de diseño requeridas, tanto específicas como técnicas, para generación distribuida en Colombia, llegando a un diseño innovador, nuevo y útil para el objetivo planteado.

Los procesos de manufactura empleados fueron de alta calidad, excelentes acabados y bajos costos por lo tanto tienen un gran potencial de aplicación en futuras etapas de producción.

Nota: actualmente se está diseñando y desarrollando con el SENA TECNOPARQUE nodo Bogotá y la facultad de ingeniería electrónica de la universidad de san buenaventura el sistema de encendido de la TGBP.

Bibliografía

DUQUE DAZA, C.A., et al. Formulación de un sistema alternativo de generación local de energía a partir de microturbinas. En: Congreso iberoamericano de ingeniería mecánica. (8: 23-25, octubre, 2007: Cusco, Perú). Memorias. Bogotá: Universidad Nacional de Colombia, 2007.

PLANELEC. Cogeneración con microturbinas [diapositivas]. España: Elliot Microturbines, c.a. [2005]. 17 diapositivas, color.

MATTINGLY, Jack. HEISER, Willian y PRATT, David. Aircraft engine design 2nd Edition Washignton; AIAA education series.

SARAVANAMUTTOO, HIH; et al. Gas Turbine Theory. London: Prentice Hall, 2001.

GONZÁLEZ SANTOS, Diego F.; OSORIO M. Leonardo y TIBAQUIRA G. Juan Esteban. Caracterización geométrica y técnica de un turbocompresor de un vehículo Mazda 4.5T. En: Scientia et Technica. Mayo de 2006. p. 149-154. ISSN 0122 1701

TREJOS V, Jorge M. y VARGAS A, Hader A. Diseño y construcción de una cámara de combustión para una microturbina a gas de generación de potencia. Trabajo de grado ingeniero mecánico. Pereira: Universidad Tecnológica de Pereira. Facultad de Ingeniería, 2005.

LÓPEZ B, Mario y SALAZAR H, Wilfran E. Pruebas de laboratorio y puesta a punto de una cámara de combustión para una microturbina de gas. Trabajo de grado Ingeniero Mecánico. Pereira: Universidad Tecnológica de Pereira. Facultad de Ingeniería. Ingeniería Mecánica, 2006.

OROZCO HINCAPIÉ, Carlos Alberto. Proyecto de investigación: Diseño y construcción de una microturbina de gas de generación de potencia para el laboratorio de térmicas [en línea]. Pereira: Universidad Tecnológica de Pereira, 2003. [citado 12 octubre 2009] Disponible en: http://www.utp.edu. co/investigacion/proyectos/detalleProyectoHTML.php?cod=99.

ESTRADA M., Carlos A. Simulación de una cámara de combustión para una microturbina de gas utilizando el programa de dinámica de fluidos Fluent®. En: Scientia et Technica. Mayo de 2007. p. 255-260.

GURGEL VERAS, Carlos A.; SANTOS, Fabiano A. dos y MAGNO, Mário O. Projeto e estudo de desempenho da cámara de combustao de uma microturbina.En: Congreso Brasileiro de Engenharia e Ciencias Termicas. (9: 2002: Caxambu, Brazil). Memorias. Brasilia: Universidad de Brasilia, 2002. 10p.

FREESE Z. Christian, et al. Diseño y construcción de un turboprop de flujo másico inferior a 0,5kg/s. Trabajo de grado ingeniero aeronáutico. Bogotá: Universidad de San Buenaventura, Facultad de ingeniería. Ingeniería Aeronáutica, 2008. 250p

ZAMBRANO ANGEL, Jefferson; MANTILLA B., Jorge D. y LLANOS S. Paul A. Model design engine turbofan JP1 (Diseño y modelado de un motor turbofan JP1). Trabajo de grado ingeniero aeronáutico. Bogotá: Universidad de San Buenaventura, Facultad de ingeniería. Ingeniería Aeronáutica, 2008. 250p.

STECKIN, B. S. et al. Teoria de los motores a reaccion, traducido por : Claudio Mataix Plana, S. J. Madrid: editorial Dossat 1964. p. 210.

SARAVANAMUTTOO, HIH; et al. Gas Turbine Theory. London: Prentice Hall, 2001.

ABIDAT, M., et al. Design an flow analysis of radial and flow turbine volutes, En: European Conference on Computational Fluid Dynamics ECCOMAS CFD (2006: Delft, Netherlands). Memories. Algérie: Université des Sciences et de la Technologie d’Oran

MUNSON, Bruce R., et al. Fundamentos de Mecánica de fluidos . En: Flujo Viscoso en tuberías. Traducido por: Hugo Villagomez Velásquez. Mexico D.F.: Limusa, 1999.

LEFEBVRE, Arthur Henry. Gas turbine combustion. New York: Taylor & Francis, 1999.

LEFEBVRE A. y NORSTER E. The design of tubular gas turbine combustion chambers for optimum mixing performance. Paper 15

ELDRAINY, Yehia, et al. Prediction of the flow inside a micro gas turbine combustor. Jurnal Mekanical. Junio de 2008.

SHERWIN, K. Introduction to Thermodynamics. Ed. Springer. 1993.

ESCOBAR, Arnold. Metodología de diseño para turborreactores de bajo flujo másico. 2005.

Diego Fernando Pachón Hernández: Estudiante de último semestre de ingeniería aeronáutica. Universidad de San Buenaventura. Con diplomados

en: Ingeniería de Motores de turbina Aeronáutica (Dictado por PhD MSc MEng Fernando Colmenares), en CFD Computational Fluid Dynamics Software Fluent (Dictado por Ph.D., D.Sc. Professor Janusz Ryszard Piechna y MEng Ing Jaime Alberto Escobar) y en Sistemas de Propulsión, Combustión y Nuevas Tecnologías (Dictado por Ph.D. D.Sc. Professor Andrzej Teodorcyk y MSc Eng Rafael Cerpa). diegopachon@ingenieros.com cel: 313 2575393

César Eduardo Mondragón Cediel: Estudiante de último semestre de ingeniería aeronáutica. Universidad de San Buenaventura con diplomado

en Ingeniería de Motores de turbina Aeronáutica (Dictado por PhD MSc MEng Fernando Colmenares) y Sistemas de Propulsión, Combustión y Nuevas Tecnologías (Dictado por Ph.D. D.Sc. Professor Andrzej Teodorcyk y MSc Eng Rafael Cerpa). cesaredu_86@hotmail.com cel: 313 8660019

Arnold Escobar Garzón: Ingeniero Aeronáutico. Universidad de San Buenaventura; especialista en pedagogía y docencia universitaria. Universidad de San Buenaventura; candidato a magister en ingeniería mecánica. Universidad de los Andes. Docente investigador de la Universidad de San Buenaventura, Bogotá. Pertenece al Grupo de Investigación GIMOC. aescobar@usbbog.edu.co

Rafael Mauricio Cerpa Bernal: Ingeniero aeronáutico de la Universidad de San Buenaventura con maestría en ciencias, de la Universidad Politécnica de Varsovia en Ingeniería Aeroespacial con énfasis en Sistemas de Propulsión. Actualmente se desempeña como docente e investigador en la Universidad de San Buenaventura, sede Bogotá. rcerpa@usbbog.edu.co